Установка PTA 200 rot Установка PTA 200 rot

Плазматрон 230 MV и E52 Плазматрон 230 MV и E52

Установка плазменно-порошковой наплавки PTA 200 rot предназначена наплавки кольцевых рабочих поверхностей таких как:

- детали формокомплектов для производства стеклотары (донышки, направляющие кольца)

- клапана и сёдла ДВС;

- детали запорной арматуры;

- опорные поверхности бурового инструмента и т.п.

ОПИСАНИЕ УСТАНОВКИ ПЛАЗМЕННО-ПОРОШКОВОЙ НАПЛАВКИ PTA 200 rot.

1. Общее описание.

Вся установка смонтирована на жёсткой сварной станине и выполнена в виде интегрированной системы, которая легко перемещается целиком и устанавливается в нужном месте. С левой (или правой, по выбору) стороны расположен собственно сварочный источник PTA 200, на передней стенке которого размещена ЖКИ панель программирования и индикации текущих параметров, а также органы управления.

В этом же шкафу смонтированы все органы управления газами, электрическими сварочными параметрами, а также силовая часть сварочной цепи и система охлаждения. Управление электроприводами (вращение сварочного стола, колебания осциллятора, подъём и опускание плазмотрона) расположено в небольшом шкафу под вращающимся столом.

|

2. Автоматизированный привод, плазмотрон и питатель порошка.

Над сварочным столом расположен привод вертикальной подачи плазмотрона, который перемещается ВМЕСТЕ С ПИТАТЕЛЕМ ПОРОШКА. Питатель порошка закреплён непосредственно над плазмотроном на НЕИЗМЕННОМ расстоянии от него, что обеспечивает стабильность подачи наплавочного порошка.

Привод плазмотрона перемещает его вверх в зону парковки для смены детали и обратно вниз в рабочее положение. Перемещение каретки с плазмотроном и питателем порошка в вертикальной плоскости из рабочего в парковочное положение контролируется концевыми датчиками. Привод имеет надёжно защищённую цепную передачу и закалённые защищённые направляющие.

Нагрузочная способность поворотного стола - 15 кг. Его планшайба имеет ЖИДКОСТНОЕ ОХЛАЖДЕНИЕ, что позволяет наплавлять предварительно подогретые детали. Ось вращения поворотного стола может наклоняться вручную от 0° до 90°. Угол наклона контролируется по шкале. Привод поворотного стола - безредукторный электродвигателем постоянного тока.

Планшайба стола оборудована концевым выключателем нулевого положения. На планшайбе может быть закреплён трёхкулачковый патрон или специальный кондуктор для детали.

Электронный осциллятор обеспечивает максимальный размах колебаний - 40 мм и максимальную скорость – 30 мм/сек. Он выполнен в защищённом корпусе, имеет жёсткую конструкцию, привод типа «винт-гайка» с шариковыми опорами. Специальные закалённые направляющие каретки защищены от попадания порошка и пыли. Движение осциллятора программируется с центральной панели. Программируются отдельно амплитуды вправо и влево от центрального положения, а также времена задержек в крайних и центральном положениях.

Питатель порошка также имеет стабилизированный электропривод постоянного тока и обеспечивает подачу порошка в диапазоне 0,5 – 3,0 кг/час. Бункер порошка ёмкостью 5 кг имеет систему подогрева (~50oC), что предотвращает слёживание и отсыревание порошка при перерывах в работе.

|

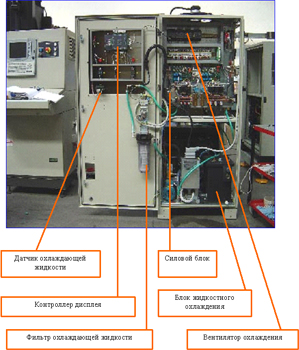

3. Источник PTA 200 для плазменно-порошковой наплавки, интегрированный с системой управления и блоком охлаждения.

Источник PTA 200 охлаждается мощным вертикальным потоком воздуха, создаваемым вентилятором, укреплённым на его крыше. В нижней его части расположена рефрижераторная система охлаждения, позволяющая поддерживать заданную температуру ОЖ при любой температуре окружающей среды.

Силовая часть источника состоит из двух частей: источник дежурной дуги (50 А) и источник основной дуги (200А) при ПВ 100%. Силовые тиристорные блоки имеют жидкостное охлаждение.

Замкнутая рефрижераторная система жидкостного охлаждения плазмотрона и силовых элементов источника системы контролируется электроникой по 4-м параметрам – скорость потока ОЖ, температура потока ОЖ, уровень ОЖ в бачке-ресивере и давление ОЖ. Она имеет значительный запас по отводимой тепловой мощности. Первые 3 параметра также контролируются визуально на передней панели через прозрачные стёкла, трубки и термометр с ЖКИ.

|

4. Элементы управления.

4.1. Главный пульт управления

Предназначен для программирования сварочных работ, а также управления, настройки и проверки отдельных систем установки. Он служит также для отображения текущих и заданных значений отдельных параметров (плазменный газ, дежурный и рабочий ток, подача порошка и т.д.) в процессе работы.

На нем также размещены кнопки «старт» и «стоп» для дежурной дуги, аварийный выключатель, потенциометры регулировки тока дежурной дуги, плазменного газа и подачи порошка. В нижнем правом углу – задатчик температуры ОЖ с ЖКИ дисплеем.

4.2. Жидкокристаллический дисплей.

Дисплей размером 5” с клавиатурой позволяет программировать параметры сварки, создавать новые, а также вызывать изменять и сохранять имеющиеся сварочные программы.

Содержит в себе все функции, необходимые оператору для настройки, тестирования, программирования и текущего контроля всех параметров наплавочных работ.

|

4.3. Пульт дистанционного управления.

Предназначен для оперативной подстройки сварочных параметров. Особенно удобен для настройки сварочных программ. Значительно снижает процент брака в тестовых образцах. Предназначен для оперативной подстройки сварочных параметров. Особенно удобен для настройки сварочных программ. Значительно снижает процент брака в тестовых образцах.

Находясь в непосредственной близости от наблюдательного окна этот пульт позволяет корректировать следующие параметры в процессе наплавки:

- Рабочий ток

- Подачу порошка

- Поток плазменного газа

- Вертикальное положение плазмотрона

- Горизонтальное положение плазмотрона (смещение центрального положения осциллятора).

5. Горелка для плазменно-порошковой наплавки (плазмотрон) YSR250.

Горелка имеет минимум деталей, которые легко заменяются.

Срок службы деталей горелки достаточно высок:

- Срок службы анода – МИНИМУМ 200 часов

- Вольфрамовый катод должен затачиваться раз в смену

- Керамическая центрирующая втулка - МИНИМУМ 200 часов

- Диффузор газа (не показан на фото) – в среднем 6 месяцев

Остальные части подлежат замене только в случае их механического повреждения

Эффективное охлаждение не позволяет температуре анода подняться выше 30 град С даже на максимальных режимах работы. С помощью длинного анода можно наплавлять кромки деталей самых сложных форм.

|